|

EN BREF

|

Aujourd’hui, l’industrie plasturgique fait face à des défis majeurs liés à la transition énergétique et à la nécessité de réduire son empreinte carbone. Actuellement, seulement 5 à 7% des plastiques utilisés proviennent du recyclage, alors que l’objectif du Gouvernement est d’atteindre 100% d’ici 2025. Les régions comme les Hauts-de-France, avec un tissu industriel riche en entreprises plasturgiques, doivent investir dans des solutions innovantes pour parvenir à une économie circulaire. Par exemple, l’usine TT Plast à Lens a mis en place des mesures efficaces telles que l’installation de stations d’épuration pour réduire sa consommation d’eau et le suivi de la consommation d’énergie pour minimiser son impact environnemental. Grâce à ces efforts, la filière peut espérer répondre aux enjeux d’un avenir durable tout en restant compétitive sur le marché européen.

L’industrie plasturgique est à un tournant décisif dans son histoire, s’engageant résolument vers une économie circulaire et une transition vers un modèle à bas carbone. Alors que l’utilisation de plastique recyclé dans les processus de fabrication reste limitée aujourd’hui à environ 5 à 7%, des mesures ambitieuses incluent un objectif de 100% d’utilisation de matières recyclées d’ici 2025. Ce tournant est porté par des initiatives tant gouvernementales qu’industrielles, particulièrement dans des régions comme les Hauts-de-France, où la filière plasturgique est florissante. Des investissements significatifs dans des technologies innovantes et des pratiques durables illustrent l’engagement de l’industrie à répondre aux défis environnementaux actuels.

Les grands enjeux de l’industrie plasturgique

Au cœur des défis qui se posent à l’industrie plasturgique, trois enjeux majeurs se distinguent. Tout d’abord, les entreprises doivent faire face à l’urgence du réchauffement climatique en réduisant leur empreinte carbone. Cela implique d’adopter des pratiques de production plus durables et de minimiser la consommation d’énergie. Ensuite, il est essentiel d’évoluer vers une réelle économie circulaire, où la majorité des matériaux utilisés proviennent de plastiques recyclés. Enfin, pour assurer leur compétitivité face à d’autres pays européens, les entreprises doivent investir dans des technologies et des infrastructures innovantes.

Agnès Pannier-Runacher, ministre déléguée chargée de l’Industrie en France, souligne l’importance de ces enjeux et la nécessité d’une réponse adaptée par l’industrie : “C’est par l’innovation que l’on répondra aux enjeux de demain. Dans l’industrie, on est capables de faire des choses et de lutter contre le réchauffement climatique.”

Un secteur dynamique dans les Hauts-de-France

La région des Hauts-de-France joue un rôle clé dans la transition de l’industrie plasturgique. Avec environ 300 entreprises et 14 000 emplois dans le secteur, cette région représente un potentiel significatif pour impulser les changements nécessaires. De plus, la création de 18 000 nouveaux postes témoigne de la vitalité du secteur malgré les défis environnementaux à relever. La filière plasturgique y est non seulement développée, mais également prête à innover pour atteindre ses objectifs de durabilité.

Des investissements pour l’environnement

Parmi les acteurs engagés, l’usine TT Plast à Lens se distingue par ses investissements conséquents pour diminuer son empreinte carbone. En changeant toutes les ampoules de ses bâtiments pour des LED à basse consommation, l’usine a déjà amorcé sa transition énergétique. Cet engagement envers l’environnement est également illustré par la construction d’une station d’épuration interne, permettant de passer d’une consommation d’eau de 15 millions de litres par an à seulement 2 millions. Martin Tarrach, directeur général de l’entreprise, souligne : “Grâce à cette installation, on est passé de 15 millions de litres à 2 millions de litres.”

Suivi de la consommation d’énergie et réduction des émissions

TT Plast ne s’arrête pas à la réduction de l’eau ; l’usine a également investi dans un transformateur général basse tension (TGBT). Cette technologie permet un suivi en temps réel de la consommation électrique des machines sur chacune des lignes de production. Le directeur général de l’usine précise : “On suit en temps réel la consommation d’énergie. A la fin de l’année, on fait le bilan grâce aux données collectées et on décide des investissements que nous allons devoir faire pour diminuer davantage notre empreinte carbone.”

Cette démarche proactive témoigne de la volonté de l’entreprise non seulement d’atteindre ses objectifs de réduction des CO2, mais aussi de pérenniser son modèle économique face à un marché en constante évolution.

L’importance de l’innovation dans le secteur plasturgique

L’innovation apparaît comme une clé essentielle à la réussite de cette transition. Comme l’explique Alexandre Saubot, président de France Industrie, “C’est par l’innovation que l’on répondra aux enjeux de demain.” L’une des manières dont les entreprises peuvent innover est le développement d’usines de régénération, comme celles mises en place par TT Plast, qui leur permettent de produire leurs propres paillettes de plastique recyclé. Ces paillettes servent ensuite à la fabrication de sacs plastiques à bretelles réutilisables. Cette circularité dans l’utilisation des ressources est un pas essentiel vers un modèle économique plus durable.

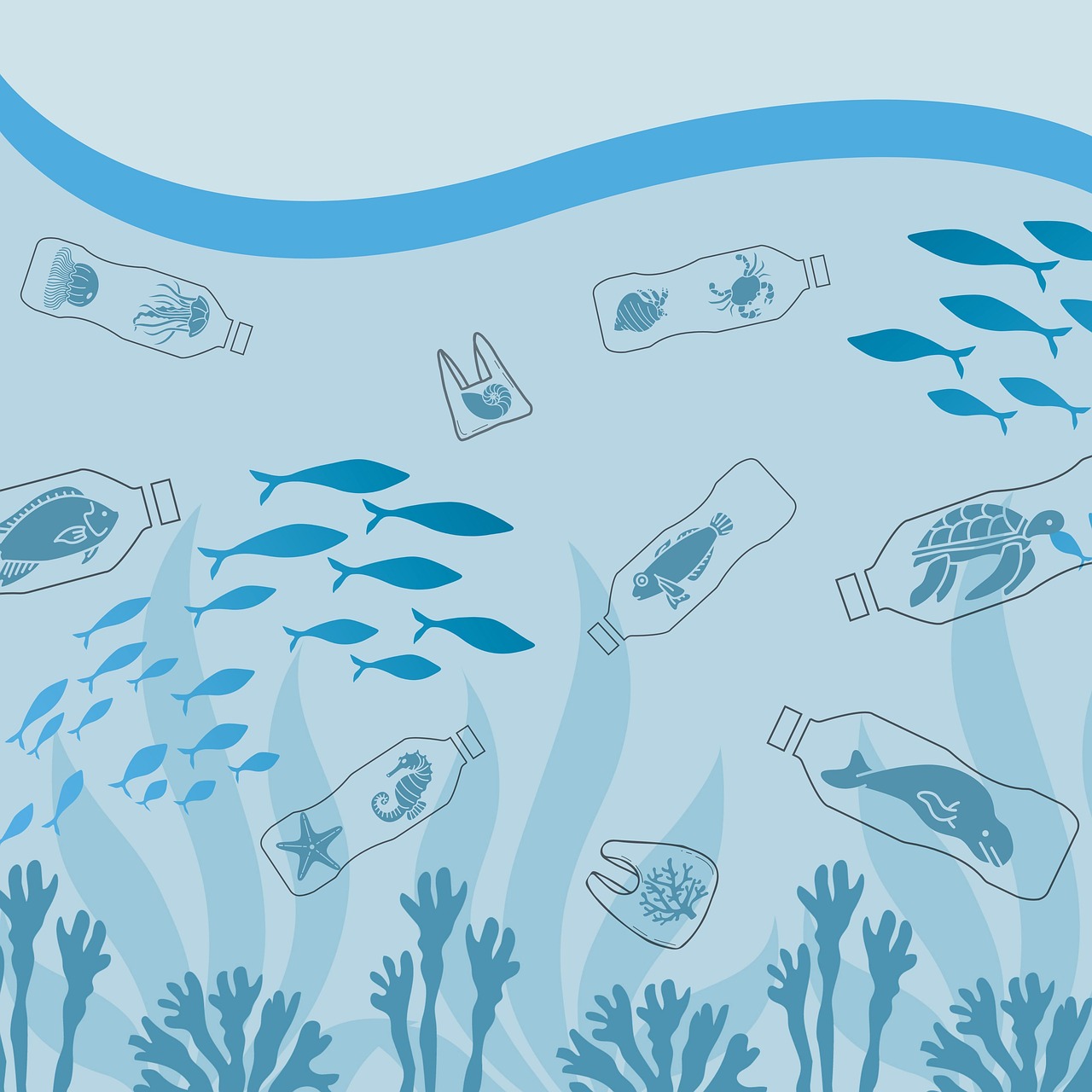

Les impacts de l’économie circulaire sur l’industrie

Adopter une économie circulaire a des impacts bénéfiques pour le secteur plasturgique. Elle permet de limiter la consommation des ressources naturelles, de réduire l’accumulation de déchets plastiques et de diminuer la pollution environnementale. Pour les entreprises, cela signifie également une opportunité de se démarquer sur le marché en offrant des produits respectueux de l’environnement, ce qui devient de plus en plus essentiel pour répondre aux attentes des consommateurs.

La transition vers l’économie circulaire incite aussi les entreprises à réévaluer leurs chaînes d’approvisionnement, à favoriser des partenariats avec d’autres acteurs du secteur et à rationaliser leurs processus de production. Avec une meilleure gestion des matières premières ainsi qu’une optimisation des déchets et sous-produits, les entreprises peuvent garantir des résultats aussi bien économiques qu’environnementaux.

Les défis à surmonter pour l’économie circulaire

Malgré ces opportunités, l’industrie plasturgique fait face à des défis significatifs pour réussir sa transition. La dépendance historique aux matières premières vierges, ainsi que les coûts souvent plus élevés associés à l’utilisation de matières recyclées, constituent des obstacles majeurs. De plus, la mise en place d’infrastructures pour la collecte et le recyclage des plastiques est encore insuffisante dans de nombreuses régions.

De manière essentielle, une collaboration renforcée entre entreprises, gouvernements et consommateurs est nécessaire pour surmonter ces défis. Cela implique également une sensibilisation accrue autour des enjeux du recyclage et des avantages de l’économie circulaire, tant au niveau des entreprises que du grand public.

Engagement des gouvernements et politiques publiques

Les méthodes de soutien à cette transition passent en grande partie par des politiques publiques en faveur de l’économie circulaire. Le Gouvernement français s’est engagé à encourager une utilisation plus significative des déchets plastiques dans l’industrie, avec des objectifs qui visent à aligner diverses initiatives avec la directive européenne sur les plastiques à usage unique.

Des campagnes de sensibilisation et d’éducation, ainsi que l’élaboration de réglementations favorables à l’utilisation de matières recyclées, contribuent à cet objectif. Les initiatives en faveur de l’économie circulaire, comme celles proposées par différents acteurs de l’industrie, témoignent de cette volonté collective d’évoluer vers un modèle plus durable.

Perspectives d’avenir pour l’industrie plasturgique

À l’avenir, la convergence de l’innovation technologique et de la sensibilisation sociétale devrait favoriser une transformation significative du secteur. Le passage à une économie circulaire engendra non seulement des bénéfices environnementaux, mais aussi économiques, en encourageant des modèles d’affaires innovants et des opportunités d’emploi dans des domaines associés. Cela pourrait également mener à une réduction des coûts sur le long terme, une fois les investissements initiaux amortis.

La transition vers un modèle à bas carbone et durable doit être considérée comme une nécessité vitale, tant pour l’industrie que pour la santé de la planète. En se dirigeant vers un futur où le recyclage et l’innovation sont au cœur de leurs opérations, les entreprises plasturgiques auront l’occasion de devenir des leaders sur le marché mondiale tout en offrant des solutions plus responsables et durables.

Tout en n’étant pas une conclusion au sens strict, il est impératif de souligner que l’industrie plasturgique est en train de se réinventer, en intégrant les principes de l’économie circulaire et en prenant des mesures concrètes vers un avenir plus durable. Les initiatives actuelles sont des exemples inspirants de ce qui peut être réalisé et ouvrent la voie à une industrie plasturgique plus verte. Pour explorer davantage ces sujets et l’évolution du secteur en France, des organisations telles que Plasturgie Magazine, Master Environnement, Polyvia, GFP, et Citeo sont d’une importance capitale.

Témoignages sur l’Industrie plasturgique : cap sur une économie circulaire et une transition vers le bas carbone

Dans un contexte où l’industrie du plastique ne recycle actuellement que 5 à 7% de ses matériaux, l’objectif du Gouvernement d’atteindre 100% de plastique recyclé d’ici 2025 est ambitieux. Agnès Pannier-Runacher, ministre déléguée chargée de l’Industrie, affirme : « Aujourd’hui, il y a trois grands enjeux pour la filière plastique. D’abord, il faut que les usines soient vent debout contre le réchauffement climatique, et cela passe par la réduction de leur empreinte carbone. Ensuite, il faut qu’elles développent une économie circulaire pour s’approvisionner exclusivement en plastiques recyclés. Enfin, pour rester compétitives face aux autres pays européens, des investissements sont indispensables. »

La région des Hauts-de-France est particulièrement touchée par ces enjeux, car elle abrite un secteur plasturgique très dynamique, avec 300 entreprises et 14 000 emplois. Alexandre Saubot, président de France industrie, souligne : « C’est par l’innovation que l’on répondra aux enjeux de demain. Dans l’industrie, on est capables de faire des choses et de lutter contre le réchauffement climatique. »

Un bel exemple de cette démarche est l’usine TT Plast à Lens. Ce site a déjà investi plusieurs millions d’euros pour diminuer son empreinte carbone. Le directeur général, Martin Tarrach, déclare : « Le premier geste simple a été de remplacer toutes les ampoules par des LEDs à faible consommation. » De plus, l’usine, qui consomme environ 15 millions de litres d’eau par an, a construit une station d’épuration en interne, lui permettant de réduire cette consommation à 2 millions de litres. « Grâce à cette installation, nous avons fait un grand pas en avant vers la durabilité, » ajoute-t-il.

Dans une démarche toujours plus proactive, TT Plast a également investi dans un transformateur général basse tension (TGBT) pour surveiller en temps réel la consommation d’énergie de ses machines. Martin Tarrach explique : « Nous faisons le bilan de notre consommation à la fin de l’année grâce aux données collectées. Cela nous aide à éclairer nos décisions d’investissements futurs pour réduire notre empreinte carbone. »

Enfin, depuis 2010, TT Plast se démarque par son usine de régénération, lui permettant ainsi de produire ses propres paillettes de plastique recyclé. « Grâce à cette innovation, nous pouvons confectionner nos sacs plastiques à bretelles réutilisables de manière plus durable, » conclut Martin Tarrach.

Leave a Reply